天津优瑞纳斯液压机械有限公司“4•1”物体打击事故调查报告

2021年4月1日13时33分许,位于天津市西青开发区兴华二支路20号的天津优瑞纳斯液压机械有限公司,公司试验员在对产品液压缸进行出厂前试验时发生一起物体打击事故,造成1人死亡。直接经济损失人民币146,5449元整(壹佰肆拾陆万伍仟肆佰肆拾玖元整)(不含事故罚款)。

依据《中华人民共和国安全生产法》《生产安全事故报告和调查处理条例》(中华人民共和国国务院令第493号)和《天津市安全生产条例》等法律法规,经区政府批准,2021年4月7日由区应急管理局牵头成立事故调查组,事故调查组由区总工会、公安西青分局、区人社局、区工信局、区市场监管局组成,并邀请区纪委监委参加。调查组组长由区应急管理局局长李宏昌担任。

调查组按照“四不放过”和“科学严谨、依法依规、实事求是、注重实效”的原则,通过现场勘查、调查取证和综合分析,查明了事故发生的经过、原因、人员伤亡和直接经济损失情况,认定了事故性质和责任,提出了对有关责任人员和责任单位的处理建议,并针对事故原因及暴露出的问题,提出了事故防范及整改措施建议。

一、基本情况

(一)相关单位情况

天津优瑞纳斯液压机械有限公司,企业类型:有限责任公司(自然人独资),注册地:天津市西青开发区兴华二支路20号,法定代表人:王*中,注册资本:4,667万(元)人民币,成立日期:2002年6月11日,营业期限:2002年6月11日至2042年6月10日,统一社会信用代码:91120111738453735X,行业类别:通用设备制造业,经营范围:液压气动件、比例、数字、伺服液压缸和系统、流体及机械动力传动的智能化数字化高端设备、超高压食品处理机、等静压设备、带液压、机械自动化追踪系统用于光电同步传输和通信的移动设备的制造、研发、设计、销售、维修及技术服务。(依法须经批准的项目,经相关部门批准后方可开展经营活动)

(二)事故死亡人员基本情况

张*兵,男,43岁,初中文化,天津优瑞纳斯液压机械有限公司试验员。

二、工艺原理、事故经过、救援情况及相关安全系数计算

(一)液压缸试验工艺

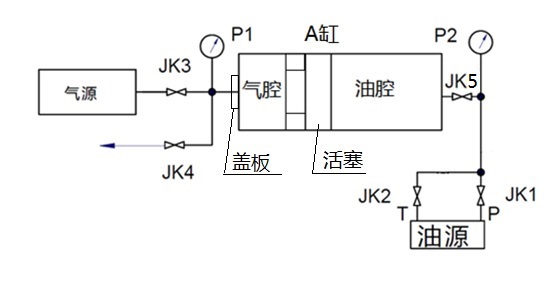

P1、P2压力表 JK1、JK2、JK3、JK4、JK5截止阀

图1液压缸试验台液压原理图

1. 试验准备

图1是液压缸试验液压台原理图。首先用高压管路将被试液压缸A,与油源、气源、截止阀和压力表按图示连接好。所有截止阀均处于关闭状态。

2. 油腔充油

开启油源电机泵组,油源压力调定为6MPa。

打开JK1、JK4,JK5,油源给油,压力油推动活塞向左运行,观察压力表P2至6MPa时,说明活塞已运行到左侧终端,关闭JK1、JK4。

3. 气腔充气

打开JK3,(此时JK1、JK2、JK4处于关闭状态,JK5处于开启状态,活塞在左侧终端),气源向气腔充氮气,观察压力表P1到5MPa时,关闭JK3。

4. 往复运行

打开JK2(此时JK1、JK3、JK4处于关闭状态,JK5处于开启状态,活塞在左侧终端),气腔氮气推动活塞向右运动,压迫油腔油流回油源,观察压力表P1,压力停止降低时,说明活塞已运行到右侧终端位置,关闭JK2。

打开JK1(此时JK2、JK3、JK4处于关闭状态,JK5处于开启状态,活塞在右侧终端),油源给油,压力油压缩气腔氮气,推动活塞向左运动,观察压力表P2至6MPa时,说明活塞已运行到左侧终端位置,关闭JK1。

打开JK2,气腔氮气再次推动活塞向右运动,运行到终端位置;关闭JK2,打开JK1,油源给油,活塞再向左运行到终端;以上动作共往复运行15次,最后一次运行要求关闭JK1,打开JK2,使油腔活塞运行到右侧终端位置。

5. A缸压力密封试验:

关闭JK2(此时JK1处于关闭状态)油源压力调定为32MPa。

打开JK3(此时JK1、JK2、JK4仍处于关闭状态,JK5处于开启状态,活塞在右侧终端),气源向气腔充氮气,观察压力表P1到10MPa时,关闭JK3。

打开JK1,油源给油,活塞向左移动,压缩左侧缸内氮气,观察压力表P2升至31.5MPa时,关闭JK1,JK5,打开JK2,保压5分钟,检查A缸和各连接处不得有油和氮气渗漏。

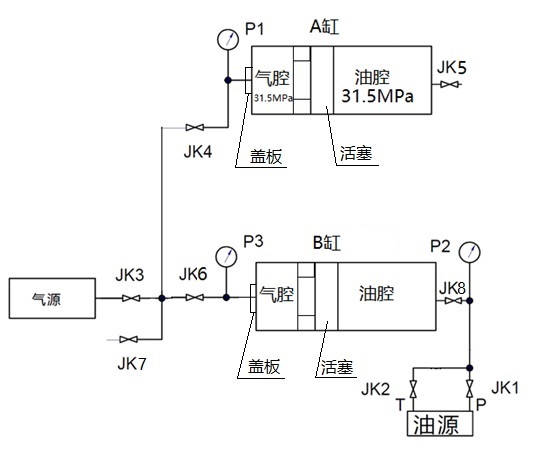

6. B缸的试验准备

引入一个新的待试液压缸B。将油源和气源,从A缸转移到B缸,用高压管路连接二缸气腔,连接原理如下图2所示。注意转移过程中所有截止阀都必须始终保持关闭状态。

P1、P2、P3压力表 JK1、JK2、JK3、JK4、JK5、JK6、JK7、JK8截止阀

图2液压缸连续试验液压原理图

7. B缸油腔充油

油源压力调定为6MPa,(此时JK1、JK2仍处于关闭状态);

打开JK1、JK8、JK6、JK7(此时JK3、JK4仍处于关闭状态),油源给油,压力油推动活塞向左运行,观察压力表P2至6MPa时,说明活塞已运行到左侧终端,关闭JK1、JK7。

8. B缸气腔充气

先打开JK6(此时JK1、JK2、JK3、JK7仍处于关闭状态,JK8处于开启状态),再缓慢打开JK4,A缸向B缸气腔充气,观察压力表P3到5MPa时,关闭JK4、JK6。

9. B缸往复运行

打开JK2(此时JK1、JK6、JK7仍处于关闭状态,JK8处于开启状态),活塞向右运行到终端位置。关闭JK2,打开JK1,油源给油,活塞向左再运行到终端位置(往复运行动作与A缸相同)。

以上往复动作运行15次,最后一次运行要求关闭JK1,打开JK2(此时JK6、JK7仍处于关闭状态),B活塞运动到最右侧终端位置。

10. A缸压力密封试验完成

关闭JK2(此时JK1仍处于关闭状态),先打开JK6(此时JK1、JK2、JK7仍处于关闭状态),再缓慢打开JK4、A缸氮气开始进入B缸,观察压力表P3,压力不再上升时,说明A和B两缸气腔氮气压力相等,关闭JK4。

拆下A缸JK4与B缸连接管路。缓慢打开JK4,排净气腔内氮气,观察压力表P1已无压力,卸下压力盖板12个螺钉,打开盖板,观察气腔内有无泄漏的液压油,A缸完成试验。

11. B缸压力密封试验及后续连续试验

B缸按第5条A缸模式继续进行压力密封试验,按第6条模式引入下一个待试液压缸C,依次连续进行试验。

(二)事故经过

2021年4月1日上午张*兵和李*(试验辅助工,其仅负责油压侧相关辅助操作,且均在张小兵指示下进行)试验了4个液压缸,一切正常。下午13时继续试验,A缸是上午未完成试验的缸,B缸是A缸试验完成后下一个要继续试验的缸。打压试验阶段操作正常,A缸31.5MPa高压密封试验检验员验收合格,张*兵按照试验工序完成了A缸的出厂高压密封性能试验,并在李*配合下排净了A缸液压油,至此,操作程序都正确。A缸内还存有约6-8MPa高压氮气。(后续的正确操作程序是:拆下与A缸JK4连接的高压气管;打开JK4球阀,排净A缸高压氮气;打开A缸密封压盖观察,如无泄漏,A缸试验结束。)但张小兵操作如下:他拆下了与B缸JK6连接的高压气管;打开JK6球阀,排净了B缸高压氮气;然后去拆卸A缸的气压表,他左手拿着气压表,但未查看压力表数值,右手拧下了表管接头。紧接着拿气动扳手拆卸A缸压盖螺钉,12个拆掉8个,13时33分,拆卸第9个时,螺钉拉断,高压氮气爆出,爆出的高压氮气及密封压盖将张小兵冲出约6米远,撞在附近立着待检测的液压缸上后落地。

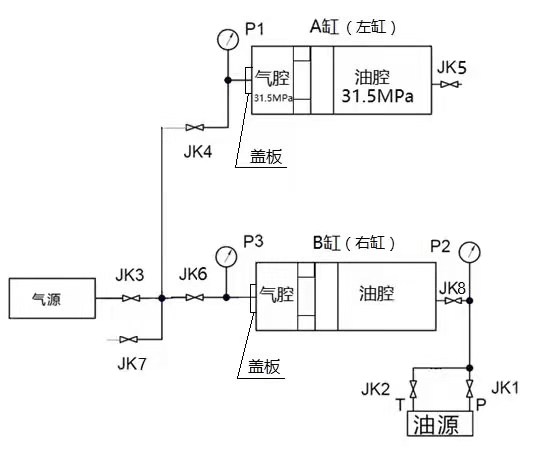

图3事发时液压缸试验原理示意图

(三)录像操作记录与标准工艺流程对比

时间 | 操作程序 | 正误 |

12:59 | 左缸是要进行试验的缸,左缸内上午已充好氮气,右缸是备用试验缸。右缸接氮气瓶气管。 | √ |

13:00 | 右缸关油管截止阀,开氮气瓶截止阀充氮气,接气压表,观测充气压力 | √ |

13:04 | 右缸充气完成,关氮气瓶截止阀,拆下连接氮气瓶的气管 | √ |

13:05 | 右缸接上已连接在左缸上的气管。 | √ |

13:06 | 左缸给油加压,观察压力表,13:08达到压力后,停止给油 | √ |

13:08 | 关左缸油管截止阀,开始计时保压测试 | √ |

13:18 | 左缸保压测试结束,拆下左缸油管,装在右缸上 | √ |

13:19 | 右缸充油,观察压力表;13:21达到压力后,停止给油 | √ |

13:21 | 关闭右缸油管截止阀 | √ |

13:22 | 打开两缸连接气管的两个截止阀,两缸高压氮气连通 | √ |

13:23 | 关闭两缸连接气管的两个截止阀,拆下右缸油管,装在左缸上 | √ |

13:24 | 打开左缸油管截止阀,泄掉左缸液压油, | √ |

13:24 | 卸下右缸气压表,卸下右缸两缸连接气管 | × |

13:25 | 发现连接气管接头密封垫损坏,更换密封垫 | √ |

13:28 | 卸下右缸油管接头,13:29又装上了,看了左缸气压表的压力,看了油桶里油量 | × |

13:31 | 又卸下了右缸油管接头,接着卸连接法兰螺钉 | × |

13:31 | 打开右缸气阀排气,13:32关气阀 | × |

13:32 | 卸左缸气压表 | × |

13:33 | 用气扳手拆左缸盖板螺丝,共12个螺丝,拆掉8个,拆第9个时,盖板螺丝崩断,缸内高压氮气喷出 ,事故发生。 | × |

注:1.面向被测试液压缸,左侧液压缸简称左缸,右侧液压缸简称右缸。

2.正误:操作程序,正确操作√,错误操作×

3.相关标注见图3事发时液压缸试验原理示意图

错误操作注释:

(1)13:24 卸下右缸气压表,卸下右缸的两缸连接气管

此时左缸试验压力密封测试已完成,正确操作应该是卸下左缸的两缸连接气管,开气阀放气;右缸尚未进行试验,还需继续使用气压表和两缸连接气管,不应卸下。

(2)13:28 卸下右缸油管接头,13:29又装上了。13:31又卸下了右缸油管接头,接着卸法兰螺丝。

右缸下一步压力密封测试还需要油管接头,不应该卸下。张小兵卸-装-卸反复三次,最终还是错误。

(3)13:31打开右缸气阀排气,13:32关气阀

右缸还未试验,不应该排气,正确操作流程需要排气的是左缸。即使进行排气操作,排气阀要一直处于开启状态,直至缸内气体排尽。事发时缸内氮气没排净,仍然有压力,不应关闭气阀。

(4)13:32 卸左缸气压表

操作者左手持气压表,右手直接拧下接头。未观察压力表确认压力,如果有确认压力,应该会进行排气操作。

(5)13:33 用气扳手拆左缸盖板螺丝。

对右缸进行排气操作,却去拆未排气的左缸,是最终导致事故发生的错误操作。

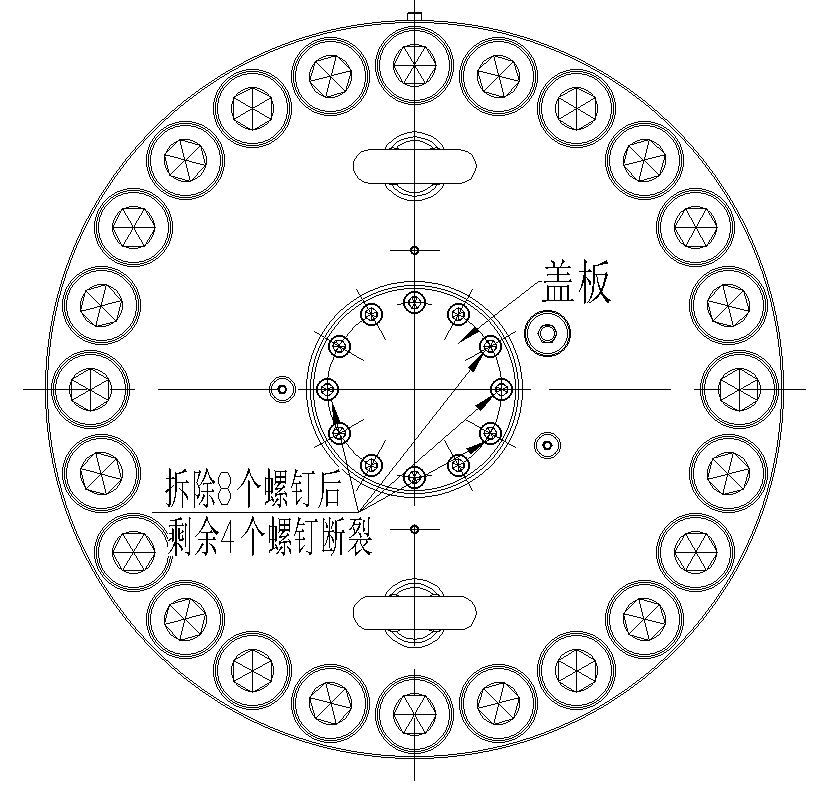

(四)液压缸盖板螺钉安全系数

液压缸盖板受压面直径80mm,试验压力31.5MPa

液压缸盖板采用12个M10螺钉连接,螺钉级别为10.9级, 其保证载荷为48100N(数据来源:化学工业出版社.机械设计手册第五版第2卷5-74页表5-1-70)

参考化学工业出版社.机械设计手册第五版第5卷21-285页缸筒法兰连接螺栓计算;21-277页活塞的理论推力计算:

安全系数

F—螺钉螺纹保证载荷 N n1—液压缸所有螺钉数量

D—液压缸缸径 m P—试验压力 Mpa

代入公式得,安全系数

结论:选用的盖板螺钉可承担负荷是实际负荷的3.65倍,工作安全可靠

图4液压缸盖板平剖面示意图

(五)应急救援情况

事故发生后,在车间喷漆房作业的喷漆工马*第一个赶到现场,他立即查看张*兵身体状况,此时周边工友也都赶过来,马*及时制止了想要扶起张*兵的同事,表示不要移动张*兵,同时拨打120急救电话,后装配主管李*群、综合部副部长宋*思、装配部副部长何*闻讯也赶到现场,宋*思和何*一起维持现场秩序并指挥救援,同时现场进行封锁保护现场。在此期间马*和其他工友一起用纱布给张*兵清理口鼻处血迹以防止吸入窒息。约10多分钟120急救车到达现场,医护人员对张*兵进行现场救治,后将其送往天津医科大学第二医院抢救,公司总经理王*中、宋*思等人先后赶赴医院处理抢救相关事宜,17时50分张*兵经抢救无效死亡。天津优瑞纳斯液压机械有限公司对本次事故应急救援工作反应迅速,处置基本合理。

13时56分企业电话上报西青经开集团有工人受伤送医院救治,西青经开集团接报告随即派人赶赴企业事发现场,查看情况后,14时28分西青经开集团电话通知西青区应急局,西青应急局接报后立即赶赴现场,14时35分西青区应急局电话上报市应急局。

三、事故原因和性质

(一)直接原因

张*兵在带压的状态下拆卸液压缸盖板,致使高压氮气爆出,高压氮气连同液压缸盖板产生的巨大冲击导致其肢体冲击性损伤伴深部血管顿挫伤是本次事故发生的直接原因。

(二)间接原因

1.安全生产教育和培训实施不彻底。死者张*兵入场的三级安全教育档案缺失。安全生产教育和培训考核针对性不强,所有岗位均使用同一套考核试题。

2.事故隐患排查治理落实不到位。天津优瑞纳斯液压机械有限公司未按照公司制定的《安全检查与事故隐患排查治理制度》要求定期开展检查,未按照规定记录检查及处理结果。

3.督促从业人员严格执行本单位安全生产规章制度和安全操作规程不到位。未采取有效方式彻底督促张*兵在试验过程中严格遵守公司的试验工艺流程进行操作,导致事故发生。

(三)事故性质

经现场勘察和调查取证,此次事故是一起生产安全责任事故。本次事故不存在迟报、漏报、瞒报、谎报现象。

四、处理建议

(一)司法机关处理的有关责任人

张*兵,未按照公司《HTFYCA4001A06液压缸试验工艺》规定的试验工艺规程顺序实施试验操作,在拆卸液压缸盖板时液压缸缸体内仍处于高压状态,导致事故发生,对事故的发生负有直接责任,鉴于其在事故中死亡,天津市公安局西青分局建议不再对其进行责任追究。

(二)对责任单位处理建议

天津优瑞纳斯液压机械有限公司未按照规定对从业人员进行安全生产教育和培训;未按照规定开展事故隐患排查治理工作,未将事故隐患排查治理情况如实记录;未能及时督促从业人员严格执行本单位的安全操作规程,违反了《中华人民共和国安全生产法》第二十五条第四款、第三十八条第一款、第四十一条,对事故发生负有责任,根据《中华人民共和国安全生产法》第一百零九条第(一)项,由西青区应急管理局对天津优瑞纳斯液压机械有限公司处以24万元(贰拾肆万元整)人民币的行政处罚。

(三)对相关责任人处理的建议

王*中,作为天津优瑞纳斯液压机械有限公司总经理,负责公司全面运营管理工作。未督促、检查本单位安全生产工作,及时消除生产安全事故隐患,未履行《中华人民共和国安全生产法》规定的安全生产管理职责,导致发生生产安全事故,对事故发生负有责任,按照《中华人民共和国安全生产法》第九十二条第一项,建议西青区应急管理局对王*中处以上一年(2020年)年收入30%的行政处罚,人民币共计15,1288元整(壹拾伍万壹仟贰佰捌拾捌元整)。

五、事故防范措施建议

(一)深刻吸取事故教训,彻底实施安全生产教育和培训

1.天津优瑞纳斯液压机械有限公司将本次事故向公司全体员工通报,要求公司全体员工汲取事故教训,提高安全意识。

2.总经理要亲自组织制定并实施符合本单位实际的安全生产教育和培训计划,尤其是对于调整岗位和接触新工艺、新技术、新设备的员工,重新进行安全生产教育和培训,确保所有员工都熟悉本公司有关的安全生产规章制度和安全操作规程,掌握本岗位的安全操作技能,了解事故应急处理措施。公司必需将员工安全培训的时间、内容、参加人员以及考核结果等情况如实记录并建档备查。

(二)严格落实公司事故隐患排查制度

1.天津优瑞纳斯液压机械有限公司要以此次事故为契机,开展一次事故隐患大排查大整治,尤其针对厂区重点部位、重点岗位开展一次彻底排查,确保全覆盖无死角,对于发现问题进行彻底整改。

2.进一步完善《天津优瑞纳斯液压机械有限公司事故隐患排查治理制度》,确保事故隐患排查治理制度符合公司实际,可量化考评,可操作,明确各方职责,检查方式方法及频率,总经理要督查、检查公司的安全生产工作,公司严格按照《事故隐患排查治理制度》内容落实事故隐患排查治理工作,及时消除生产安全事故隐患,确保事故隐患排查工作有实效。

(三)做实做细新技术、新工艺安全生产管理工作

公司要重新梳理完善试验岗位安全操作规程,进一步优化试验工艺流程,在确保试验工艺流程安全可靠地前提下尽可能减少人员主动操作程序,在确保试验人员完全掌握安全操作规程和试验工艺流程的基础上,督促试验人员严格执行安全操作规程及工艺流程。在试验过程中,采取一人操作、一人监督的双保险模式,同时增加声光报警装置和其他联动装置增强本质安全,降低人员误操作概率。

2021年5月19日

- 扫一扫在手机打开当前页