【西青观察“量”“新”“意”】

“夏天车间保持在26℃左右的温度,工人工作很舒服。我们运用电装集团在热管理领域的技术理念,开发先进技术导入热回收系统,把焊接炉的废热进行回收利用,替代冬天锅炉制热和夏天空调制冷,全年减少2543兆瓦时电量和132000立方米天然气消耗。”

跟随电装(天津)空调部件有限公司制造部部长杨洁走进位于西青经开区的生产车间,凉爽的空气一下隔绝了外部的炎热,站在轰隆作响的焊接炉旁,丝毫感受不到热量的释放。杨洁介绍,公司采用特殊材料对焊接炉进行包裹,防止热量外溢,仅此一项新技术应用,全年就可为公司节省10%的用电。

“2020年中国明确提出了‘双碳’目标,同年,电装集团明确了2025年达到电力碳中和的中期目标和2035年全面碳中和的长期目标。自2021年开始,电装全球海外子公司相继推进碳中和活动。电装(天津)空调部件有限公司也成立专项小组,持续推动这项工作。”杨洁说。

电装(天津)空调部件有限公司2005年在西青经开区成立,专注于汽车蒸发器、冷凝器、暖风芯体、冷却引擎水箱、中冷器单体及配套产品的生产制造,因其生产涉及冲压、焊接等金属加工及制冷剂充注、系统组装等流程,属于高耗能传统制造。2021年,企业将当年碳排放指标作为峰值,在能源结构、排放控制、生产工艺等各个环节开启绿色低碳转型的步伐。

“我们相继安装了太阳能光伏板,总体的安装功率达到了4.5兆瓦,每年为公司节省约15%的电量。”杨洁说。

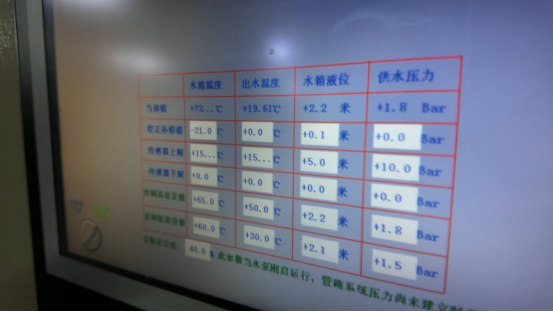

在生产区域,智能生产线有序作业中,运输材料、产品的智能机器人在车间内来回穿梭,车间上方悬挂的电子屏清晰地显示着从供给端到使用端的电力实时使用情况,通过数据分析及时发现能源消耗浪费,实现早控制,同时,自2021年起,电装(天津)空调部件有限公司技术部门与日本本社生产工艺开发部门合作,将模具一机一模升级为一机两模,并在生产线多产品全品目的加工工艺调整和整合方面加速革新,3年内实施了85项优化。

“我们利用电装独有的微翘片技术,有效提高产品的热交换率,相较于市场同等性能的产品,我们做到了更加小型化和轻量化,从而减少20%铝材消耗量。相比2020年,产品单品二氧化碳排放量减少40%。”杨洁说。

今年,在工业和信息化部发布的2024年度绿色制造名单中,电装(天津)空调部件有限公司获评国家级绿色工厂。同时凭借持续对供应商提供技术支持、不断构建绿色供应链体系所做努力,企业入选2024年度天津市绿色供应链管理企业名单。

“电装秉承用可持续发展理念破解社会发展课题,以此赢得市场,实现长久发展。未来我们将结合企业自身特征,持续推动智能生产技术的广泛应用,大力发展脱化石化,为 2035年全面碳中和奠定基础。”杨洁表示。

天津市西青区人民政府

天津市西青区人民政府